Formgepresstes Polyurethan: Der Leitfaden für maßgeschneiderte Lösungen für industrielle Anwendungen

Einführung

Formgepresstes Polyurethan ist ein hochleistungsfähiges synthetisches Elastomer, das durch die chemische Reaktion von Polyurethan-Prepolymeren und speziellen Härtungsmitteln entsteht und wie kein anderes Material Flexibilität, Festigkeit und Haltbarkeit in sich vereint. Im Gegensatz zu starren Kunststoffen oder herkömmlichem Gummi lässt es sich präzise in komplexe Formen pressen, in seiner Härte (von Shore OO bis Shore D) anpassen und mit Additiven versehen, um es chemikalien-, UV- oder mikrobenbeständig zu machen. Für industrielle Hersteller, Ingenieure und Beschaffungsteams macht diese Vielseitigkeit individuell geformtes Polyurethan Die erste Wahl für Teile, die rauen Bedingungen standhalten müssen, von Bergbaumaschinen bis hin zu medizinischen Geräten.

In diesem Leitfaden erklären wir Ihnen, was geformtes Polyurethan ist, welche unvergleichlichen Vorteile es bietet, wie es für bestimmte Branchen angepasst wird und warum es andere Materialien übertrifft. Ganz gleich, ob Sie verschlissene Teile ersetzen oder eine neue Komponente entwerfen möchten – Sie erfahren, wie wir mit unserer Fertigungskompetenz in China geformte Polyurethanlösungen liefern, die genau Ihren Spezifikationen entsprechen.

Was ist geformtes Polyurethan und wie funktioniert es?

Definition

Formgepresstes Polyurethan (oft als “Urethanformteil” bezeichnet) bezeichnet den Prozess, bei dem flüssiges Polyurethanharz mithilfe von Formen zu festen Teilen geformt wird, entweder durch Gießen (für kundenspezifische Teile in kleinen bis mittleren Stückzahlen) oder Spritzgießen (für Präzisionskomponenten in großen Stückzahlen). Die Molekülstruktur des Materials, die aus flexiblen “weichen Segmenten” und starren “harten Segmenten” besteht, verleiht ihm eine einzigartige Mischung aus gummiartiger Elastizität und kunststoffähnlicher Festigkeit.

Wichtige Fertigungsprozesse

Es gibt zwar mehrere Formverfahren, doch dominieren zwei davon die industriellen Anwendungen – beide sind auf unterschiedliche Produktionsanforderungen zugeschnitten:

- Gegossenes Polyurethan: Flüssiges Harz wird in eine maßgefertigte Form gegossen und anschließend bei Raumtemperatur oder in Industrieöfen ausgehärtet. Ideal für komplexe Formen, große Teile (z. B. Bergbausiebe, Gabelstaplerräder) und Aufträge mit geringen bis mittleren Stückzahlen. Hier liegt unsere Spezialität, da wir in der Lage sind, die Rezepturen an Nischenanforderungen anzupassen (z. B., antistatisch, hydrolysebeständig).

- Spritzgegossenes Polyurethan: Geschmolzenes Harz wird unter hohem Druck in eine Form gespritzt, wodurch kleine, präzise Teile (z. B. Automobilbuchsen, medizinische Dichtungen) schnell hergestellt werden können. Am besten geeignet für Großserien, bei denen Konsistenz und Geschwindigkeit entscheidend sind.

Beide Verfahren nutzen die inhärente Anpassungsfähigkeit von Polyurethan. Wir können alles optimieren, von Härte auf chemische Beständigkeit, um den besonderen Anforderungen Ihrer Ausrüstung gerecht zu werden.

Wichtige Vorteile von geformtem Polyurethan für den industriellen Einsatz

Formgepresstes Polyurethan hebt sich von Gummi, Kunststoff und Metall ab, da es das bei anderen Materialien häufig auftretende “Kompromissproblem” löst. Aus folgenden Gründen genießt es branchenübergreifend großes Vertrauen:

Einfache Integration: Verbindet sich nahtlos mit Metallen, Glas oder Kunststoffen, wodurch zusätzliche Befestigungselemente (z. B. beschichtete Förderbänder, geklebte Buchsen) überflüssig werden.

Flexible AnpassungPassen Sie die Härte (20 Shore A bis 80 Shore D) an, fügen Sie Additive hinzu (antistatisch, flammhemmend, antibakteriell) oder ändern Sie die Abmessungen (von winzigen Unterlegscheiben bis zu über 100 Pfund schweren Rollen), um sie genau an Ihre Bedürfnisse anzupassen.

Überragende Haltbarkeit: Übertrifft Gummi um das Dreifache bei Anwendungen mit hoher Abnutzung (z. B., Förderrollen) und widersteht Abrieb, Ölen und Lösungsmitteln selbst in feuchten oder hochtemperierten Umgebungen (-40 °C bis 120 °C für Standardqualitäten).

Kosteneffizient: Geringere Werkzeugkosten als bei Metall- oder Kunststoffformteilen sowie eine längere Lebensdauer der Teile reduzieren die Austauschhäufigkeit. Beispielsweise senken unsere geformten Polyurethan-Siebe für den Bergbau die Wartungskosten um 40% im Vergleich zu Alternativen aus Gummi.

Hervorragende mechanische LeistungKombiniert hohe Zugfestigkeit (bis zu 50 MPa), geringe Druckverformung (≤15% nach 72 Stunden) und Schlagfestigkeit – ideal für Anwendungen mit dynamischer Belastung wie Schwingungsdämpfer oder Gabelstaplerräder.

Maßgeschneidertes Polyurethan: Auf die Anforderungen Ihrer Branche zugeschnitten

Formgepresstes Polyurethan ist kein “Einheitsmaterial”. Es wurde entwickelt, um branchenspezifische Herausforderungen zu lösen. Nachfolgend finden Sie die gängigsten Anwendungen mit unseren maßgeschneiderten Lösungen:

1. Industrielle Fertigung

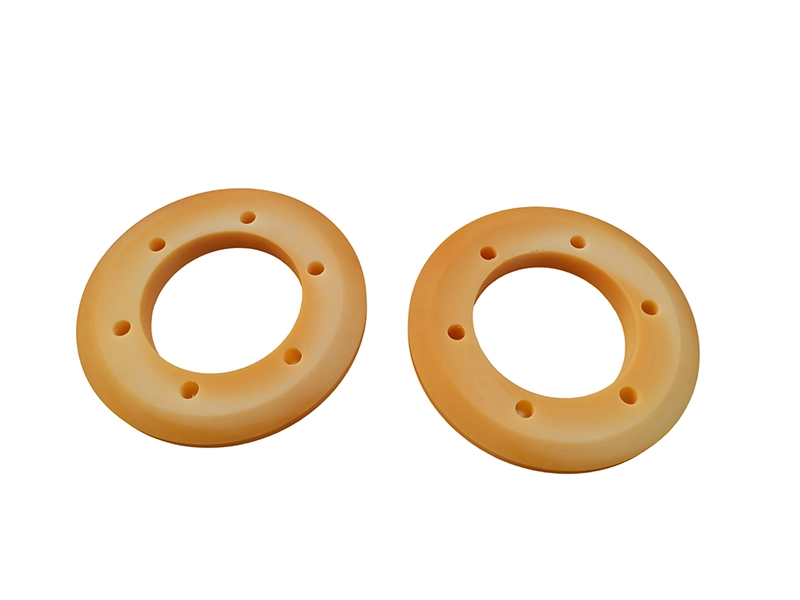

Teile: Förderrollen, Maschinenbuchsen, Dichtungsringe und Stoßfängerpolster.

Anpassung: Fügen Sie antistatische Additive für Elektronikmontagelinien oder hochverschleißfeste Formulierungen für Schwerlastfördersysteme hinzu.

Warum es funktioniert: Es ist beständig gegen Öle und Kühlmittel, reduziert Vibrationen der Anlagen und behält seine Leistungsfähigkeit in Produktionsumgebungen mit Dauerbetrieb bei.

2. Bergbau und Schwerindustrie

Teile: Förderrollen in Lebensmittelqualität, Dichtungen für Anlagen und Führungsräder für Transferleitungen.

Anpassung: Antimikrobielle Additive verhindern Schimmelbildung in feuchten Bergwerken; hydrolysebeständige Formulierungen widerstehen Wassereinwirkung; Typen mit hoher Härte (90 Shore A) halten scharfkantigen Gesteinsabrieb stand.

Fallbeispiel: Unser geformtes Polyurethan-Sieb für den Bergbau hielt 18 Monate, während das Gummisieb nur 6 Monate hielt – wodurch die Ausfallzeiten um 60 % reduziert wurden.

3. Lebensmittelverarbeitung und Getränke

Teile: Prothesenkomponenten, Dichtungen für medizinische Geräte und Griffe für chirurgische Instrumente.

Anpassung: FDA/EG 1935/2004-konforme Formulierungen, ungiftige/migrationsfreie Harze und glatte Oberflächen für eine einfache Desinfektion.

Warum es funktioniert: Erfüllt strenge Lebensmittelsicherheitsstandards, ist beständig gegen saure/alkalische Reinigungsmittel und verhindert eine Kontamination von Lebensmitteln während der Produktion.

4. Automobil & Verkehr

Teile: Aufhängungsbuchsen, Reifenprofile, Schienenisolatoren und Türdichtungen.

Anpassung: Flammhemmende Qualitäten (entspricht UL94-V0) für Elektronik und vibrationsdämpfende Formeln zur Geräuschreduzierung in Hochgeschwindigkeitszügen.

Warum es funktioniert: Beständig gegen Streusalz, extreme Temperaturen und ständige Belastungen – verlängert die Lebensdauer von Fahrzeugen/Komponenten.

5. Erneuerbare Energien

Teile: Schutzvorrichtungen für Windturbinenflügel, Dichtungen für die Montage von Solarmodulen und Dichtungskomponenten für Wasserkraftwerke.

Anpassung: UV-stabilisierte Harze für den Außenbereich und hydrolysebeständige Typen für Unterwasseranwendungen.

Warum es funktioniert: Erhält die Leistungsfähigkeit auch bei widrigen Wetterbedingungen (Schnee, Salznebel) und reduziert den Wartungsaufwand für abgelegene Energieanlagen.

Formgepresstes Polyurethan im Vergleich zu anderen Materialien: Warum es die bessere Wahl ist

Viele Branchen verwenden standardmäßig Gummi, Kunststoff oder Metall – aber geformtes Polyurethan bietet ein besseres Verhältnis zwischen Leistung und Kosten. Hier ist ein Vergleich:

| Material | Wesentlicher Vorteil | Wesentlicher Nachteil | Geformtes Polyurethan |

|---|---|---|---|

| Naturkautschuk | Hohe Flexibilität | Geringe Chemikalien-/Ölbeständigkeit; kurze Lebensdauer | 3x längere Lebensdauer + beständig gegen Öle/Lösungsmittel |

| Hartkunststoff | Niedrige Kosten für Großauflagen | Spröde; geringe Schlagfestigkeit | Bessere Stoßdämpfung + anpassbare Härte |

| Metall | Hohe Festigkeit | Schwer; korrosionsanfällig; laut | Leichter (50% im Vergleich zu Stahl) + korrosionsbeständig + leise |

| EPDM-Gummi | Gute Witterungsbeständigkeit | Geringe Zugfestigkeit; langsam zu formen | Höhere Festigkeit + kürzere Lieferzeiten für kundenspezifische Formteile |

Unser Verfahren zur Herstellung von kundenspezifisch geformtem Polyurethan: Vom Konzept bis zur Auslieferung

Als vertrauenswürdiger chinesischer Hersteller und Lieferant von kundenspezifisch geformtem Polyurethan befolgen wir einen strengen, kundenorientierten Prozess, um sicherzustellen, dass Ihre Teile alle Spezifikationen erfüllen:

- BedarfsanalyseUnsere Ingenieure arbeiten mit Ihnen zusammen, um die Anforderungen zu definieren – Anwendungsumgebung (Temperatur, Chemikalien), Belastbarkeit, Abmessungen und Konformitätsstandards (z. B. FDA, UL94-V0).

- Formel-DesignWir passen Polyurethan-Prepolymere, Härtungsmittel und Additive (z. B. antistatische, antimikrobielle) an Ihre Leistungsziele an. Beispielsweise verwenden wir PU auf Polyesterbasis für Hydrolysebeständigkeit oder PU auf Polyetherbasis für Flexibilität bei niedrigen Temperaturen.

- Prototyp & TestenWir produzieren Muster in kleinen Stückzahlen (mit kurzen Lieferzeiten von 2–3 Wochen) für Passform- und Leistungstests. Dieser Schritt stellt sicher, dass es vor der Serienproduktion keine Überraschungen gibt.

- Formgebung und QualitätskontrolleDie Teile werden mit Präzisionswerkzeugen gegossen oder spritzgegossen. Unser 10-köpfiges QC-Team überprüft Rohstoffe, Teile während des Fertigungsprozesses und Endprodukte auf Maßhaltigkeit (±0,05 mm) und Leistung.

- Lieferung & KundendienstWir versenden weltweit (Standardlieferzeit für vollständige Bestellungen beträgt 4–6 Wochen) und bieten eine Garantie von 3–6 Monaten. Bei Problemen reagiert unser Team innerhalb von 24 Stunden mit Lösungsvorschlägen (Ersatz, Nachbesserung).

Fallstudien: Wie unser geformtes Polyurethan industrielle Herausforderungen gelöst hat

Fall 1: Bergbauunternehmen reduziert Ausfallzeiten durch verschleißfeste Polyurethan-Schaberklingen

- HerausforderungEin südafrikanisches Untertagebauunternehmen hatte mit häufigen Ausfällen seiner Gummi-Förderbandschaberblätter zu kämpfen, die aufgrund der abrasiven Erzpartikel und der feuchten Untertagebedingungen (85%+ Luftfeuchtigkeit) innerhalb von drei Monaten verschlissen waren. Die häufigen Austauschvorgänge verursachten monatlich mehr als 12 Stunden Ausfallzeit und erhöhte Wartungskosten.

- LösungWir haben entwickelt Maßgefertigte Schaberklingen aus Polyurethan mit hochverschleißfestem PU auf Polyesterbasis (90 Shore A) und zusätzlichen reißfesten Verstärkungsadditiven. Das Design wurde auf den Wellendurchmesser und den Erzdurchsatz ihres Fördersystems zugeschnitten, um einen festen Kontakt mit den Förderbändern zu gewährleisten, ohne die Oberflächen zu beschädigen.

- ErgebnisDie Polyurethan-Schaberklingen hielten 9 Monate (dreimal länger als Gummi), reduzierten die monatlichen Ausfallzeiten um 80% (auf 2 Stunden oder weniger), senkten die Wartungskosten um 45% und sorgten selbst in Umgebungen mit hoher Luftfeuchtigkeit für eine gleichbleibende Effizienz beim Erztransport.

Fall 2: Automobilzulieferer erfüllt OEM-Standards für Aufhängungsbuchsen

- HerausforderungEin europäischer Automobilhersteller benötigte langlebige Aufhängungsbuchsen für Schwerlast-Lkw, die hochfrequenten Vibrationen, Motoröl und Temperaturschwankungen von -30 °C bis 120 °C standhalten konnten – Probleme, aufgrund derer ihre bisherigen Gummibuchsen innerhalb von 6 Monaten versagten.

- LösungWir haben angepasst Polyurethan-Formteil auf Polyesterbasis Buchsen mit Anti-Aging-Additiven, entwickelt für eine Härte von 85 Shore A, um ein Gleichgewicht zwischen Flexibilität und Steifigkeit zu erreichen. Wir haben Proben getestet, um die Automobilstandards (ISO 18797 für Polyurethan-Automobilkomponenten) zu erfüllen, und die Ölbeständigkeit (ASTM D471) sowie die Schwingungsdämpfungseigenschaften überprüft.

- ErgebnisDie Buchsen bestanden den 500.000-Zyklen-Haltbarkeitstest des OEM, hielten 18 Monate (dreimal länger als Gummi), reduzierten die Vibrationen in der Kabine um 25% und erfüllten die globalen Qualitätsanforderungen der Lieferkette des OEM.

Häufig gestellte Fragen zu geformtem Polyurethan

- Welche Parameter können Sie für geformte Polyurethanteile anpassen? Wir passen die Härte (20 Shore A bis 80 Shore D), die Abmessungen (20 mm bis 2000 mm), die Farbe, die Additive (antistatisch, flammhemmend) und die Kernmaterialien (Stahl, Aluminium für die strukturelle Unterstützung) an.

- Wie lang ist die Vorlaufzeit für kundenspezifisch geformte Polyurethan-Teile? Die Herstellung von Mustern dauert 2–3 Wochen, die vollständige Produktion 4–6 Wochen (für dringende Bestellungen sind Expressoptionen verfügbar).

- Ist Ihr geformtes Polyurethan beständig gegen hohe Temperaturen oder Chemikalien? Ja – Standardqualitäten sind bei Temperaturen von -40 °C bis 120 °C einsetzbar, spezielle Formulierungen halten Temperaturen von bis zu 150 °C stand. Unser PU ist beständig gegen Öle, Säuren, Laugen und die meisten Lösungsmittel (fragen Sie nach Materialverträglichkeitstabellen).

- Bieten Sie vor Großbestellungen Muster an?Selbstverständlich stellen wir Ihnen 1–5 Prototyp-Muster zur Verfügung, damit Sie Passform, Leistung und Übereinstimmung mit Ihren Standards testen können.

- Entspricht Ihr geformtes Polyurethan den Branchenvorschriften?Ja. Wir bieten FDA-konforme Qualitäten für medizinische/Lebensmittelanwendungen, UL94-V0-flammhemmende Qualitäten für Elektronik und REACH-konforme Formulierungen für globale Märkte.

Kontaktieren Sie uns noch heute, um Ihre Anforderungen an kundenspezifisch geformtes Polyurethan zu besprechen. Unser Team hilft Ihnen dabei, eine Lösung zu entwickeln, die die Leistung Ihrer Anlagen steigert, Wartungskosten senkt und Ihrem Budget entspricht.