In industriellen Anwendungen ist das "billigere" Material oft am Ende das teuerste. Während Gummi seit Jahrzehnten das traditionelle Material der Wahl ist, wird es in Hochleistungsumgebungen systematisch durch modernes Hochleistungs-Polyurethan (PU) ersetzt.

Wenn Sie sich für Ihre nächste Charge von Sonderanfertigungen zwischen diesen beiden Materialien entscheiden müssen, sollten Sie nicht nur den Angebotspreis berücksichtigen, sondern auch die Ausfallzeiten und Austauschzyklen. Hier finden Sie eine technische Aufschlüsselung, warum PU oft die bessere technische Wahl ist.

1. Extreme Abriebfestigkeit

In Umgebungen mit Reibung – wie Bergbau, Materialtransport oder Öl und Gas – neigt Gummi dazu, Partikel abzugeben und relativ schnell seine strukturelle Integrität zu verlieren. Polyurethan hingegen bietet eine Abriebfestigkeit, die typischerweise 3- bis 10-mal höher als Standard-Gummimischungen.

Aus diesem Grund empfehlen wir PU für stark verschleißende Komponenten wie Polyurethan-Rohrauskleidung und Schlammbehandlungsanlagen. Sie erhalten mehr "Betriebszeit", bevor das Teil seine Verschleißgrenze erreicht.

2. Tragfähigkeit und Shore-Härtebereich

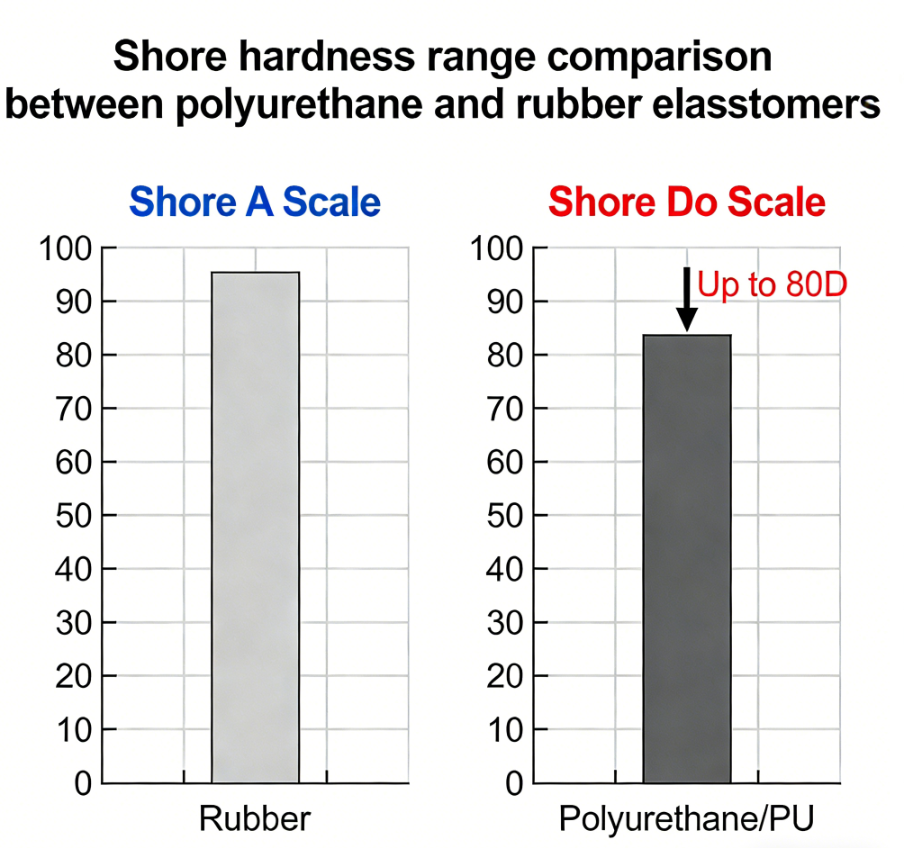

Gummi hat seine Grenzen. Es eignet sich gut für weiche Bereiche, verliert jedoch sein "elastisches Gedächtnis" oder wird spröde, wenn es hart formuliert wird. Polyurethan schließt die Lücke zwischen Gummi und Kunststoff. Es kann so weich wie ein Gummiband (Shore 10A) oder so hart wie eine Bowlingkugel (Shore 80D) sein und behält dabei seine Elastizität.

Für Komponenten wie kundenspezifische Polyurethan-Buchsen Bei Rädern für schwere Lasten kann PU deutlich höhere Gewichte tragen, ohne sich dauerhaft zu verformen – ein häufiger Schwachpunkt von Gummi unter starker Kompression.

3. Umwelt- und chemische Stabilität

Eine der größten Schwächen von Natur- oder Synthesekautschuk ist die durch Ozon und UV-Strahlung verursachte "Trockenfäule". Darüber hinaus quillt Kautschuk auf und zersetzt sich schnell, wenn er Ölen und Kraftstoffen ausgesetzt ist.

Polyurethan ist von Natur aus beständig gegen viele Industriechemikalien. Je nach verwendetem Grundharz können Sie das Teil für bestimmte Umgebungen maßschneidern:

- Benötigen Sie Beständigkeit gegen Öle und Lösungsmittel? Schau dir an Urethane auf Polyesterbasis.

- Betrieb bei hoher Luftfeuchtigkeit oder Wasser? Urethane auf Polyetherbasis bieten eine hervorragende Hydrolysebeständigkeit, was bedeutet, dass sie unter feuchten Bedingungen nicht verrotten.

4. Wärme- und Temperaturverhalten

Gummi ist zwar hitzebeständig, härtet jedoch mit der Zeit oft aus und bekommt Risse. Moderne PU-Formulierungen halten nun auch Dauerbetriebstemperaturen stand, für die bisher teure Spezialgummis erforderlich waren. Wenn Ihre Anwendung thermische Belastungen mit sich bringt, sollten Sie sich für ein hitzebeständiges Polyurethan sorgt dafür, dass das Teil flexibel bleibt und nicht spröde wird und bricht.

Kosten vs. Wert

Die Anschaffungskosten für einen geformtes Polyurethanteil könnte höher sein als bei einem generischen Gummiäquivalent. Die Berechnung ändert sich jedoch, wenn Sie Folgendes berücksichtigen:

- Reduzierte Arbeitskosten: Weniger Austausch bedeutet, dass Ihr Wartungsteam weniger Zeit mit der Reparatur derselben Maschine verbringt.

- Schutz der Hardware: Die Robustheit von PU schützt die teuren Metallwellen oder -gehäuse, an denen es befestigt ist.

- Anpassung: PU lässt sich leichter und kostengünstiger zu komplexen Formen verarbeiten als Hochleistungsgummi, für den teure Hochdruckwerkzeuge erforderlich sind.

Wenn Ihre Anwendung in einer stressfreien Umgebung "einmal einstellen und dann vergessen" ist, ist Gummi völlig ausreichend. Wenn Sie jedoch mit Abrieb, schweren Lasten, Öleinwirkung oder Feuchtigkeit zu kämpfen haben, ist Polyurethan die einzige Wahl, die für Ihr Endergebnis sinnvoll ist.

Empfehlung aus der Praxis aus der Fertigung

Nach dem Gießen von Tausenden von Teilen ist meine Meinung: Für alle Anwendungen, bei denen Abrieb, dynamische Belastung, extreme Temperaturen oder Feuchtigkeit eine Rolle spielen, sollte man sich für Polyurethan entscheiden. Es macht sich durch reduzierte Ausfallzeiten und weniger Ersatzteile bezahlt. Wir haben gesehen, dass Kunden ihre jährlichen Teilekosten um 50%+ senken konnten, nachdem sie von Gummi umgestiegen sind.

Wenn Sie Materialien für Räder, Rollen, Auskleidungen, Buchsen oder kundenspezifische Formteile evaluieren, senden Sie uns Ihre Spezifikationen. Wir empfehlen Ihnen die optimale PU-Formulierung (Polyether für nasse/kalte Umgebungen, Polyester für Öl/hohe Temperaturen) und erstellen schnell einen Prototyp.

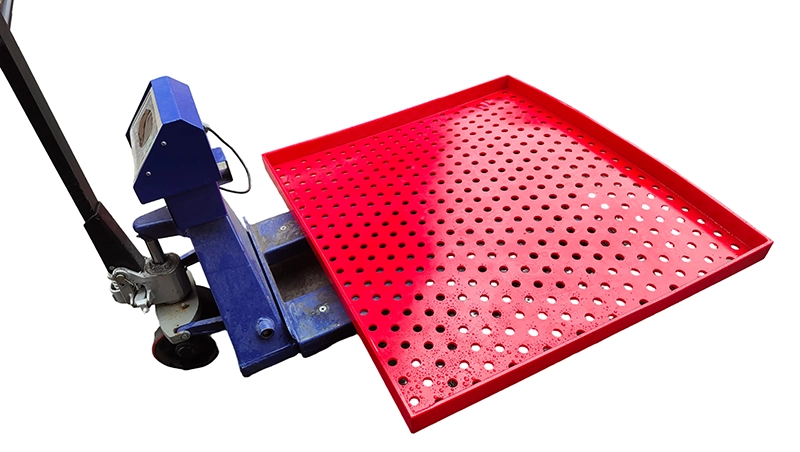

- Ein Foto, auf dem eine gebrauchte Gummiwalze (rissig und abblätternd) neben einer gebrauchten Pepsen-PU-Walze (noch glatt und intakt) zu sehen ist.

- Vergleich in der Praxis: Gummi (links) vs. Polyurethan (rechts) nach 500 Stunden abrasivem Kontakt.

Eine Grafik, die die Shore-Härteskala zeigt. Heben Sie hervor, dass Gummi bei etwa 90A endet, während PU bis in die D-Skala reicht (hartes Kunststoffgefühl).

- Vergleich des Shore-Härtebereichs zwischen Polyurethan- und Kautschuk-Elastomeren.

- Eine einfache Tabelle mit Häkchen, in der PU und Gummi in Bezug auf "Öle", "Ozon", "Abrieb" und "Belastbarkeit" verglichen werden."

- Technische Analyse: PU übertrifft Gummi in 4 von 5 wichtigen Industriekategorien.

"Sie sind sich nicht sicher, welche Note für Ihre Bewerbung die richtige ist? Kontaktieren Sie unser Ingenieurteam für einen individuellen Materialverträglichkeitsbericht."