De la amortiguación ultrasuave al soporte rígido, reduzca los costes de mantenimiento $30k/año

4 puntos débiles del sector: ¡necesita una "solución de dureza de precisión"!

¿Embalajes flexibles aplastados durante el proceso, con un coste superior a $150k/año? ¿Etiquetas desalineadas por un posicionamiento incorrecto de la etiquetadora? ¿Materias primas desperdiciadas por fugas en las máquinas de llenado? ¿Bloques de soporte quebradizos que reducen la precisión del equipo? La causa principal es la "dureza incorrecta del poliuretano": sólo la gama completa (Shore 0A a 80D) se adapta a todas las situaciones: 0A para amortiguación de envases, posicionamiento de etiquetado flexible y prevención de fugas de llenado, 98A para cargas de minería y 80D para soporte estructural. Elegir la dureza adecuada duplica la vida útil de los equipos y reduce los costes anuales de mantenimiento 40%. Esta guía le explica cómo seleccionar entre toda la gama, evitar errores en las pruebas y encontrar soluciones personalizadas.

I. Tabla detallada de adaptación completa de la dureza del poliuretano (sólo productos industriales)

| Rango de dureza principal | Gama de subdureza | Campos industriales y equipos específicos aplicables | Beneficios básicos para el usuario (datos cuantificados) |

|---|---|---|---|

| Orilla 0A-59A (De ultrasuave a suave, centrado en el embalaje/etiquetado/relleno, amortiguación y control de derrames) | Orilla 0A-29A | 1. Industria del envasado: Cojines de transporte de film para máquinas de envasado de alimentos, ruedas de presión flexibles para máquinas de etiquetado (papel de aluminio/bolsas de plástico), bloques amortiguadores antiarañazos para máquinas de sellado de cajas de cartón. 2. Industria de llenado: Juntas de estanqueidad para boquillas de máquinas llenadoras (detergente/champú), manguitos amortiguadores para uniones de mangueras de máquinas llenadoras de bebidas. 3. Barreras contra vertidos, desagües para evitar la contaminación | 1. Prevención de arañazos: Sin arañazos en los materiales de envasado flexibles, tasa de arañazos ≤0,1%. 2. Prevención de fugas: Tasa de fuga de líquido ≤0,01mL/h a la compresión del sello 15% (apto para agua/soluciones químicas cotidianas). 3. Amortiguación flexible: Índice de absorción de impactos ≥88%, sin daños en los bordes durante el etiquetado, desviación del etiquetado ≤±0,5 mm. |

| Orilla 30A-59A | 1. Transporte de envases: Ruedas guía para transportadores de envases ligeros (pequeñas cajas de cosméticos/medicamentos), desviadores suaves para clasificadores de paquetes de comercio electrónico. 2. Equipos de etiquetado: Ruedas tampón de presión para etiquetadoras de botellas (salsa de soja/desinfectante), paletas blandas para dispensadores de etiquetas. 3. Auxiliares de llenado: Revestimiento para cubetas antigoteo de máquinas de llenado de pesticidas, almohadillas amortiguadoras a prueba de polvo para boquillas de llenado de aceite lubricante. | 1. Resistencia a la fatiga: Tasa de rebote ≥93% tras 10.000 ciclos de etiquetado/relleno continuo, sin deformación permanente. 2. Sellado estable: Sin fugas bajo 0,3MPa de presión, adecuado para el llenado de líquidos de viscosidad baja a media. 3. Resistencia a los medios: No se hincha tras el contacto con pesticidas/aceite lubricante, tasa de cambio de volumen ≤1%. | |

| Shore 60A-98A (dureza media a alta, resistencia al desgaste industrial, capacidad de carga y funcionamiento silencioso) | Orilla 60A-79A | 1. Logística industrial: Rodillos transportadores para embalajes medianos (piezas de electrodomésticos/pequeños componentes de automóviles), ruedas guía para el transporte de embalajes AGV. 2. Fabricación de autopartes: Bloques amortiguadores para el transporte de bloques de motor, ruedas de posicionamiento para líneas de montaje de transmisiones, ruedas de presión para máquinas de embalaje de módulos de lámparas. 3. Industria textil: Ruedas guía de tejido para telares de alta velocidad, almohadillas de ajuste de tensión para equipos de hilatura de fibras químicas. | 1. Funcionamiento silencioso: Ruido de trabajo ≤52dB, cumpliendo las normas de ruido de talleres industriales (GB/T 50087-2013). 2. Bajo desgaste: Profundidad de desgaste ≤0,6 mm después de 6 meses de funcionamiento continuo, 50% más resistente al desgaste que el caucho ordinario. 3. Resistencia al aceite: Cambio de dureza ≤±1A tras el contacto con aceite lubricante industrial/fluido de corte, sin atenuación del rendimiento. |

| Shore 80A-90A | 1. Logística pesada: Ruedas motrices para grandes transportadores de envases (lavadoras/carcasas de frigoríficos), rodillos para apiladores de almacenes inteligentes. 2. Maquinaria de construcción: Ruedas de presión para máquinas de embalaje de piezas de repuesto de excavadoras, bloques de amortiguación para tuberías hidráulicas de cargadoras, almohadillas de amortiguación para paneles de instrumentos de rodillos. 3. Industria de la impresión y el embalaje: Rodillos de goma para máquinas de impresión de cartón ondulado (no esencial), ruedas de presión para máquinas de sellado de cartón pesado. | 1. Resistencia al desgaste y a la carga: Soporta carga ≤2000N, tasa de desgaste de 6 meses ≤7%, adecuado para equipos industriales de tamaño medio. 2. Resistencia al impacto: Sin grietas/deformación permanente tras un impacto instantáneo de 80N, adecuado para condiciones de trabajo con baches. 3. Resistencia a la intemperie: Atenuación del rendimiento ≤5% en entornos industriales exteriores de -30℃~85℃. | |

| Orilla 91A-98A | 1. Minería e industria pesada: Ruedas motrices para cintas transportadoras de minas, almohadillas de desgaste para clasificadores de minerales, bloques amortiguadores para entradas de alimentación de trituradoras. 2. Metalurgia del hierro y el acero: Rodillos transportadores de chatarra para acerías, ruedas de apoyo para líneas de laminación en frío de acero, almohadillas de desgaste para palés de embalaje de bobinas de acero. 3. Maquinaria portuaria: Ruedas guía para grúas de contenedores, rodillos de desgaste para transportadores de carga de embalaje de muelles. | 1. Resistencia al desgaste por cargas pesadas: Soporta ≤3500N de carga estática, tasa de desgaste de 6 meses ≤4%, 30% más ligera que las llantas de acero. 2. Resistencia a las grietas por impacto: Sin grietas visibles tras un impacto de roca de 120N, apto para condiciones de trabajo duras. 3. Fricción estable: Coeficiente de fricción superficial 0,35±0,02, evitando el deslizamiento de la cinta transportadora. | |

| Orilla 30D-80D (Rígido a ultrarrígido, centrado en soporte estructural industrial y alta resistencia) | Shore 30D-50D | 1. Estructura de equipos industriales: Bloques de soporte para bases de máquinas herramienta CNC, soportes amortiguadores para bases de robots industriales, pies de estantería para líneas de producción de envasado automatizado 2. Ingeniería de tuberías: Juntas de estanqueidad para tuberías industriales de baja presión (aire comprimido/agua de refrigeración), almohadillas de revestimiento para abrazaderas de tuberías químicas ligeras-medias. 3. Dispositivos de utillaje: Bloques de posicionamiento para utillaje de máquinas de envasado de precisión, almohadillas de soporte para útiles de soldadura. | 1. Dureza y rigidez equilibradas: Resistencia a la compresión ≥65MPa, 4% deformación elástica para evitar daños por colisión rígida a los equipos. 2. Sellado a prueba de fugas: Tasa de fuga de sellado ≤0,08kPa-L/s a una tasa de compresión de 25%, cumpliendo los requisitos de tuberías industriales. 3. Resistencia al envejecimiento: Atenuación de la dureza ≤4% tras 12 años de uso en ambientes industriales interiores. |

| Orilla 51D-80D | 1. Amortiguador PUR para protección robótica 2. Rodillo de presión: Presiona el papel hasta el tamaño final. 3. El limitador de curvatura de poliuretano de alta elasticidad y resistente al desgaste limita el radio de curvatura de la manguera/cable para evitar daños, ideal para un uso industrial exigente. | 1. Soporte de alta resistencia: Resistencia a la compresión ≥105MPa, soporta una carga estática ≤5000N (conforme a las normas DIN 28084). 2. Excelente comportamiento dinámico, resistente al desgaste, dureza estable, resistente a la hidrólisis. 3. Resistencia a la intemperie: Sin agrietamiento/caleo tras 6 años de uso en entornos industriales exteriores. |

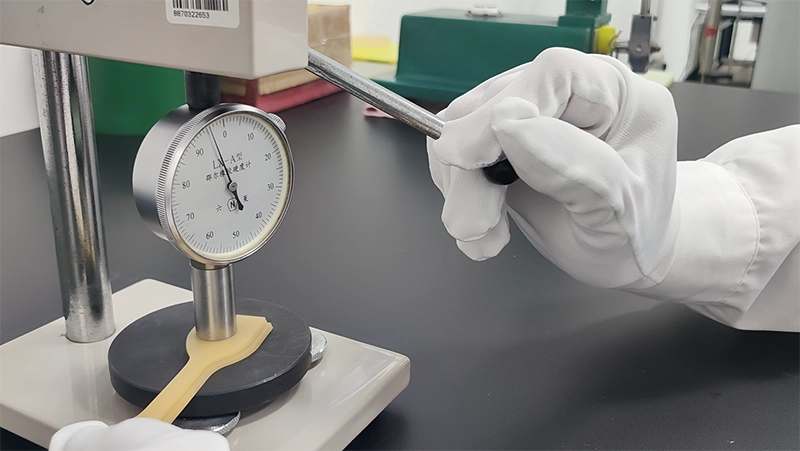

II. 4 Errores en las Pruebas que Desperdician la Guía de la Escala $15k-A/D

Los errores en los ensayos de dureza suelen dar lugar a piezas que no coinciden: evite estos errores críticos:

Error 1: Analizar muestras finas (<6 mm)

Resultado: Las piezas ultrablandas 0A-29A se aplastan (falsa lectura alta), las piezas rígidas 80D se deforman (falsa lectura baja), lo que provoca un fallo prematuro en uso.

Solución: Muestras Shore A ≥6mm, muestras Shore D ≥10mm-ajustar el espesor de la muestra a las condiciones reales de trabajo.

Error 2: Utilizar el durómetro Shore A para materiales Shore D

Resultado: Los bloques 80D muestran "fuera de rango" en los durómetros A, lo que lleva a la compra de piezas blandas erróneas y al colapso del equipo.

Solución: Utilizar Shore A (0A-98A, indentador agudo) y Shore D (30D-80D, indentador romo) según ASTM D2240.

Error 3: Pruebas a temperaturas extremas (por ejemplo, <0℃)

Resultado: Los cojines de 30A probados en invierno leen 8A más alto, causando daños en la viruta 15% a temperatura ambiente.

Solución: Pruebe a 23±2℃, 50±5% de humedad-simule la temperatura de funcionamiento del equipo.

Error 4: Pruebas en un solo punto (sin tener en cuenta la desviación del borde de la escala D)

Resultado: 20% de los bloques 80D no se ajustan debido a la desviación del borde 10D de las pruebas de punto único.

Solución: 5-8 puntos para la escala A, 8-10 puntos para la escala D (evitar bordes de 2 cm), utilizar el valor medio.

III. Solución de dureza de gama completa de PEPSEN: A la medida de las necesidades de múltiples industrias

Como fabricante profesional de componentes de poliuretano, PEPSEN ofrece "personalización de dureza de gama completa" que abarca Shore 0A-98A-80D:

- Formulaciones específicas de la gama:

- 0A-29A: Poliéter de alta elasticidad (absorción de impactos 90%) para una protección de precisión;

- 91A-98A: Mezcla de isocianato resistente al desgaste (3 veces mejor desgaste) para minería;

- 51D-80D: Modificador reforzado (resistencia 110MPa) para maquinaria pesada.

- Control de procesos de precisiónCurado a baja temperatura para piezas ultrablandas (sin burbujas), moldeo a alta temperatura para piezas rígidas (mayor resistencia). Desviación de la dureza ≤±3A/±3D (frente a ±5A de la industria), consistencia del lote 98%.

- Apoyo a la producción de ensayos:Pruebas gratuitas de 100 unidades como mínimo para confirmar la idoneidad antes de la producción en serie.

IV. Estudios de casos reales: La optimización de la dureza reduce costes

Caso 1: Una planta de envasado de comercio electrónico en Rotterdam (Países Bajos) (120.000 paquetes procesados al día)

- Punto de dolor: Los bloques amortiguadores originales de 50 A de los clasificadores de paquetes provocaron el aplastamiento de 2,5% de cajas en las esquinas y el deterioro de 1,8% de artículos frágiles (por ejemplo, tazas de cerámica) en el embalaje, lo que supuso 85.000 euros anuales en pérdidas por indemnizaciones. Los bloques amortiguadores tuvieron que sustituirse al cabo de sólo 4 meses debido a la deformación por fatiga, con unos costes anuales de mantenimiento superiores a 60.000 euros.

- Solución PEPSEN: Bloques amortiguadores personalizados de alta elasticidad Shore 30A fabricados con fórmula de poliéter resistente a la fatiga, que mantienen un índice de rebote ≥94% tras 20.000 compresiones repetidas; diseño de superficie redondeada para evitar que los bordes afilados entren en contacto con los cartones.

- Resultado: El índice de aplastamiento de cajas se redujo a 0,3% y el de daños a artículos frágiles a 0,2%, con lo que se redujeron las pérdidas anuales por indemnizaciones en 78.000 euros. La vida útil de los bloques amortiguadores se amplió a 10 meses, lo que redujo los costes anuales de mantenimiento a 22.000 euros, con un ahorro anual total de 111.000 euros.

Caso 2: Una planta de procesamiento de alimentos en Múnich (Alemania) (40 toneladas de pan al día)

- Punto débil: los rodillos 55A se desgastaron 1,5 mm en 3 meses, los controles de seguridad alimentaria fallaron, advertencia reglamentaria.

- Solución PEPSEN: Rodillos de calidad alimentaria Shore 70A (FDA 21 CFR 177.2600, aditivo resistente al desgaste).

- Resultado: Desgaste de 3% en 6 meses, inspección EU EC 1935/2004 superada, mayor eficiencia de transporte de 10%.

Caso 3: Una mina de hierro en Nueva Gales del Sur (Australia) (2.800 toneladas de mineral al día)

- Punto débil: Los rodillos de acero fallaban mensualmente, 15 horas de inactividad no planificadas ($1M de producción perdida), horas extras por mantenimiento.

- Solución PEPSEN: Rodillos con revestimiento Shore 95A (fórmula resistente al desgaste, 20 mm de espesor).

- Resultados: 12 meses de vida útil, 0 tiempos de inactividad, $980k ahorrados/año, 60% menos de costes de mantenimiento.

Caso 4: Una fábrica de maquinaria pesada en Milán (Italia) (180 excavadoras/año)

- Punto débil: pesados bloques de acero (35 kg/unidad) montaje ralentizado, 90 dB de ruido, índice de reclamaciones de clientes 20%.

- Solución PEPSEN: Bloques de poliuretano Shore 75D (resistencia 110MPa, conforme a la estructura mecánica).

- Resultados: 40% reducción de peso (21kg/unidad), 30% montaje más rápido, 72dB de ruido, 25% mayor tasa de repetición de pedidos.

V. ¿Por qué elegir la gama completa de soluciones de dureza de PEPSEN?

- Cobertura total: 0A-80D, 100% apto para control de vertidos, alimentación, minería, maquinaria pesada.

- Pruebas profesionales: Pruebas de doble escala A/D, informes detallados para evitar "durezas erróneas".

- Entrega rápida7-15 días para pedidos personalizados, servicio urgente de 5 días, admite envío por lotes.

- Garantía posventa: Sustitución gratuita + cobertura de los costes de reparación en caso de problemas de dureza/calidad.