超ソフトクッションからリジッドサポートまで、年間$3万円のメンテナンスコストを削減

業界の4つの課題-「精密硬度ソリューション」が必要です!

工程中のフレキシブルパッケージング の破砕、年間$150K以上のコスト?ラベリングマシンの位置決めの不正確さによるラベルの位置ずれ?充填機の液漏れによる原材料の無駄?脆いサポートブロックが装置の精度を下げている?根本的な原因は「ポリウレタンの硬度の間違い」です。すべてのシナリオに適合するのは、フルレンジカバレッジ(ショア0A~80D)のみです:0Aは包装の緩衝材、柔軟なラベリング位置決め、充填漏れ防止に、98Aは採鉱荷重に、80Dは構造支持に適しています。適切な硬度を選択することで、機器の寿命を倍増させ、40%の年間メンテナンスコストを削減することができます。このガイドでは、全製品からどのように選択し、試験の落とし穴を避け、カスタムソリューションを見つけるかを説明します。

I.ポリウレタン硬度詳細フルレンジ適応表(工業製品のみ)

| 主な硬度範囲 | 亜硬度範囲 | 適用産業分野と特定機器 | コアユーザーのメリット(数値化されたデータ) |

|---|---|---|---|

| 海岸 0A-59A (ウルトラソフトからソフトまで、包装・ラベル・詰め物のクッション性とこぼれ防止に重点を置く) | 海岸 0A-29A | 1.包装産業:食品包装機用フィルム搬送クッション、ラベリング機用フレキシブル加圧ホイール(アルミ箔/プラスチック袋)、カートンシール機用傷防止緩衝ブロック 2.充填産業:充填機ノズル(洗剤/シャンプー)用漏れ防止シールガスケット、飲料充填機ホースジョイント用緩衝スリーブ 3.汚染防止のための流出防止堤防、ドレンシーンの設置 | 1.スクラッチ防止:軟包装材に傷がつかない、傷率≤0.1% 2.漏れ防止:15%シール圧縮時の液体漏れ率≤0.01mL/h(水/日常化学溶液に適する) 3.柔軟なクッション:衝撃吸収率≥88%、ラベリング中のエッジ損傷なし、ラベリング偏差≤±0.5mm |

| 海岸 30A-59A | 1.包装搬送:軽包装コンベア用ガイドホイール(小型化粧品/薬箱)、電子商取引用小包ソーター用ソフトダイバーター 2.ラベリング装置:ボトルラベリングマシン用圧力緩衝ホイール(醤油/消毒剤)、ラベルディスペンサー用ソフトパレット 3.充填補助剤:農薬充填機の滴下防止トラフ用ライナー、潤滑油充填ノズル用防塵緩衝パッド | 1.疲労耐性:10,000サイクルの連続ラベリング/充填後のリバウンド率≥93%、永久変形なし。 2.安定したシール性:0.3MPaの圧力下でも漏れがなく、低粘度から中粘度の液体充填に適しています。 3.媒体抵抗:農薬/潤滑油との接触後の膨潤なし、体積変化率≦1% | |

| ショア60A-98A (中硬度から高硬度、工業用耐摩耗性、耐荷重、静粛性重視) | ショア60A-79A | 1.産業用物流:中型包装用コンベアローラー(家電部品/自動車小型部品)、AGV包装輸送用ガイドホイール 2.自動車部品製造:エンジンブロック搬送用バッファブロック、トランスミッション組立ライン用位置決めホイール、ランプモジュール包装機用加圧ホイール 3.繊維産業:高速織機用ファブリックガイドホイール、化学繊維紡績装置用テンションアジャストパッド | 1.静かな操作:作業騒音≤52デシベル、工業作業場の騒音基準(GB/T 50087-2013)に適合。 2.低い摩耗:連続運転6ヶ月後の摩耗深さ≤0.6mm、50%は普通のゴムより耐摩耗性が高い。 3.耐油性:工業用潤滑油/切削油との接触後の硬度変化≤±1A、性能減衰なし |

| ショア 80A-90A | 1.ヘビーデューティ物流:大型包装コンベア用駆動輪(洗濯機/冷蔵庫ケーシング)、インテリジェント倉庫用スタッカー用ローラー 2.建設機械:ショベルスペアパーツ包装機用プレッシャーホイール、ローダー油圧パイプライン用バッファーブロック、ローラー計器パネル用ショックパッド 3.印刷・包装業界:段ボール印刷機用ゴムローラー(ノンコア)、重包装機用圧力ホイール | 1.摩耗および負荷抵抗:負荷≤2000Nに、中型の産業機器のために適した6か月の摩耗率≤7%抗する 2.耐衝撃性:80Nの瞬間的衝撃を与えても亀裂/永久変形がなく、でこぼこした作業条件に適している。 3.耐候性:30℃〜85℃の屋外産業環境における性能減衰≤5% | |

| ショア91A-98A | 1.鉱業および重工業:鉱山のベルト・コンベヤーのためのドライブ車輪、鉱石の選別機のための摩耗のパッド、粉砕機の供給の入口のための緩衝ブロック 2.鉄鋼冶金:製鉄所向けスクラップコンベヤローラ、鉄鋼冷間圧延ライン用サポートホイール、鉄鋼コイル梱包パレット用摩耗パッド 3.港湾機械:コンテナクレーン用ガイドホイール、ドック梱包貨物コンベア用摩耗ローラー | 1.高負荷耐摩耗性:鋼鉄車輪より軽い≤3500N静的な負荷、6か月の摩耗率≤4%、30%に抗する 2.耐衝撃クラック性:過酷な使用条件に適した120Nの岩石衝撃後、目に見える亀裂なし 3.安定した摩擦:表面摩擦係数0.35±0.02、コンベアベルトの滑りを防ぐ | |

| ショア 30D-80D (硬質から超硬質まで、産業用構造サポートと高強度を中心に)。 | ショア 30D-50D | 1.産業機器の構造:CNC工作機械ベース用サポートブロック、産業用ロボットベース用ショックマウント、自動包装生産ライン用ラックフット 2.パイプライン・エンジニアリング工業用低圧パイプライン(圧縮空気/冷却水)用シーリングガスケット、化学用軽中型パイプラインクランプ用ライナーパッド 3.工具固定具:精密包装機械工具用位置決めブロック、溶接治具用サポートパッド | 1.バランスのとれた靭性と剛性:圧縮強度≥65MPa、4%弾性変形は、機器への剛性衝突損傷を避けるために 2.漏れ防止シール:25%圧縮率でシール漏れ率≤0.08kPa-L/s、工業用パイプラインの要件を満たす。 3.耐老化性:屋内の工業環境で12年間使用した後の硬度減衰≤4% |

| ショア 51D-80D | 1.ロボット保護用PURダンパー 2.圧力ローラー:用紙を最終サイズに圧着します。 3.高弾性で耐摩耗性のポリウレタンベンドリストリクターがホース/ケーブルの曲げ半径を制限し、損傷を防止。 | 1.高強度サポート:圧縮強さ≥105MPa は、≤5000N 静的な負荷に抗します(DIN 28084 の標準と迎合的) 2.優れた動的性能、耐摩耗性、安定した硬度、耐加水分解性。 3.耐候性:屋外の産業環境で6年間使用しても、ひび割れやチョーキングは発生しない。 |

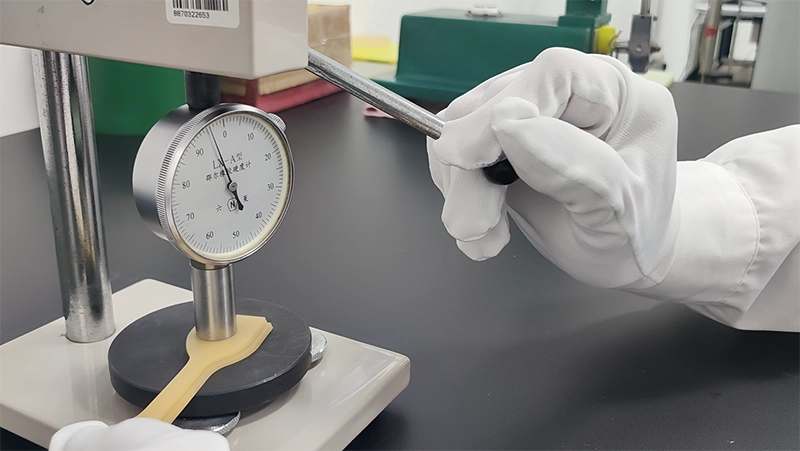

II.$15k-A/Dスケール・ガイドを無駄にする4つのテストの落とし穴

硬さ試験のミスは、しばしば部品の不一致につながります:

落とし穴1:薄いサンプル(6mm未満)の検査

結果超軟らかい0A-29Aは潰れ(偽の高値)、80Dの硬い部品は変形し(偽の低値)、使用中の早期故障につながる。

ソリューションショアAサンプル≥6mm、ショアDサンプル≥10mm-サンプルの厚さを実際の作業条件に合わせる。

落とし穴2:ショアDの素材にショアAのデュロメーターを使う

結果:80DブロックがAデュロメーターで「範囲外」を示し、誤ったソフトパーツの購入や設備の崩壊につながった。

解決策ASTM D2240に従い、ショアA(0A~98A、鋭圧子)とショアD(30D~80D、鈍圧子)を使用する。

落とし穴3:極端な温度(例:<0℃)でのテスト

結果:冬にテストした30Aのクッションは8A高く、室温で15%のチップ損傷を引き起こした。

ソリューション:23±2℃、湿度50±5%で試験する。

落とし穴4:シングルポイントテスト(Dスケールエッジの偏差を無視する)

結果:80Dブロックのうち20%が、シングルポイントテストで10Dのエッジのずれによりフィッティングに失敗。

解答Aスケールは5~8点、Dスケールは8~10点(2cmのエッジを避ける)、平均値を用いる。

III.PEPSEN フルレンジ硬度ソリューション:多業種のニーズにカスタマイズ

ポリウレタン部品の専門メーカーとして、PEPSENはショア0A-98A-80Dをカバーする「フルレンジ硬度カスタマイズ」を提供しています:

- レンジ別処方:

- 0A-29A:精密保護用の高弾性ポリエーテル(90%衝撃吸収);

- 91A-98A:鉱業用耐摩耗性イソシアネートブレンド(3倍の耐摩耗性);

- 51D-80D:重機用強化改質材(強度110MPa)。

- 精密プロセス制御超軟質部品には低温硬化(気泡なし)、硬質部品には高温成形(強度向上)。硬度偏差≤±3A/±3D(対業界±5A)、98%バッチ一貫性。

- 試作サポート最低100台の試作、量産前の適合性確認のための無料テスト。

IV.実際のケーススタディ硬度最適化でコスト削減

ケース1:オランダ、ロッテルダムの電子商取引用梱包工場(毎日12万個の小包を処理)

- ペイン・ポイント:小包ソーター用のオリジナルの50Aバッファ・ブロックのせいで、2.5%のダンボール箱が角でつぶれ、1.8%の壊れやすい品物(陶器のマグカップなど)が梱包中に破損し、年間補償損失が85,000ユーロに上った。緩衝ブロックは疲労変形によりわずか4ヶ月で交換が必要となり、年間メンテナンス費用は60,000ユーロを超えた。

- PEPSENソリューション:耐疲労性ポリエーテル配合の特注ショア30A高弾性緩衝ブロックは、20,000回の繰り返し圧縮後も≧94%の反発率を維持。鋭利なエッジがカートンに接触しないよう、丸みを帯びた表面設計。

- 成果:カートン破砕率は0.3%、壊れ物破損率は0.2%に低下し、年間補償損失を78,000ユーロ削減。緩衝ブロックの寿命が10ヶ月に延長され、年間メンテナンス費用が22,000ユーロに削減され、年間総費用が111,000ユーロ削減された。

ケース2:ドイツ、ミュンヘンの食品加工工場(パン40トン/日)

- ペインポイント:55Aのローラーが3ヶ月で1.5mm摩耗し、食品安全チェックで不合格となり、規制当局から警告を受けた。

- PEPSEN ソリューション:ショア70A食品用ローラー(FDA 21 CFR 177.2600、耐摩耗添加剤)。

- 成果:6ヶ月で3%の摩耗、EU EC 1935/2004検査合格、10%の搬送効率向上。

ケース3:オーストラリア、ニューサウスウェールズ州の鉄鉱山(鉱石2,800トン/日)

- ペインポイントスチールローラーが毎月故障し、15時間の計画外ダウンタイム($1Mの生産損失)、メンテナンスのための残業。

- PEPSEN ソリューション:ショア95Aコーティングローラー(耐摩耗処方、厚さ20mm)。

- 結果12ヶ月の寿命、ダウンタイム0、年間$980Kの節約、60%のメンテナンスコストの削減。

ケース4:イタリア・ミラノの重機工場(ショベルカー180台/年)

- 問題点:重いスチールブロック(35kg/台)の組み立てに時間がかかる、90dBの騒音、20%の顧客クレーム率。

- PEPSENソリューション:ショア75Dポリウレタンブロック(強度110MPa、機械構造適合)。

- 結果40%の軽量化(21kg/台)、30%の高速組立、72dBの騒音、25%のリピートオーダー率向上。

V.なぜPEPSENのフルレンジ硬度ソリューションを選ぶのか?

- フルレンジをカバー:0A-80D、100%は、流出制御、食品、鉱業、重機械に適合します。

- プロフェッショナル・テスト:A/Dデュアルスケール試験、「間違った硬度」を避けるための詳細なレポート。

- 迅速な配達カスタムオーダーは7~15日、お急ぎ便は5日、一括発送に対応。

- アフターセールス保証:硬度/品質問題に対する無償交換+手直し費用補償。