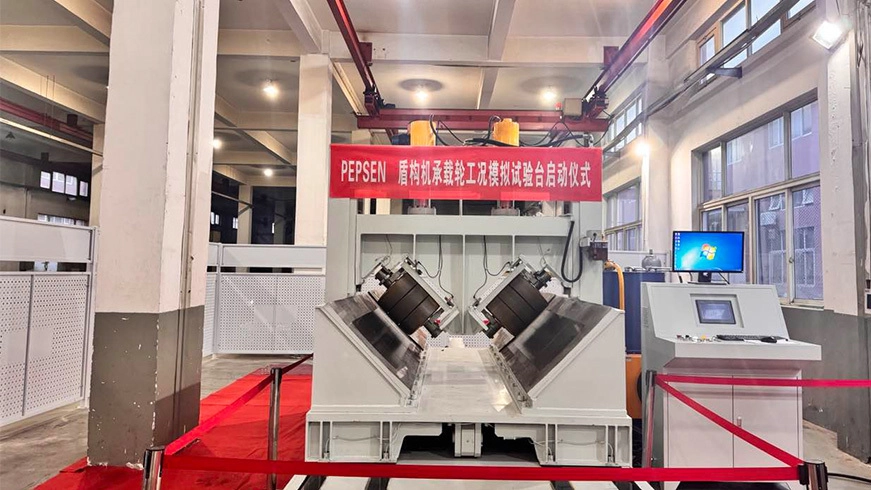

Shanghai Pepsen führt den weltweit ersten Simulationsprüfstand für Polyurethan-Schwerlasträder ein, die PEPSEN-Technologie unterstützt die nationale Schwerindustrie

Am 25. September 2025 verkündete Shanghai PEPSEN einen großen Durchbruch: seine selbst entwickelte Weltneuheit: Prüfstand für die Simulation der Arbeitsbedingungen von Polyurethan-Schwerlasträdern offiziell in Betrieb genommen und vom Band gerollt. Diese bahnbrechende Errungenschaft schließt nicht nur die weltweite technische Lücke bei der "laborgestützten, genauen Simulation der realen Bedingungen für tragende Räder von Schildmaschinen", sondern bietet auch eine wichtige technische Unterstützung zur Lösung des langjährigen Branchenproblems der "Delamination von Polyurethanrädern" im Tiefbau und ermöglicht Chinas "nationalem Schwermaschinenbau" einen neuen Sprung in der Zuverlässigkeit von Schildmaschinen.

Schmerzpunkt der Industrie: Schildmaschinen-Schwerlasträder verlangen nach einer Lösung

Als Kernstück der Ausrüstung für unterirdische Bahnstrecken, Versorgungstunnel und Tunnelprojekte sind Schildmaschinen als "Schuppentiere des Tiefbaus" bekannt, und ihre tragenden Räder sind entscheidende Komponenten des "Schreitsystems". Während des eigentlichen Tunnelbaus, Polyurethan-Räder für hohe Beanspruchung muss standhalten Dynamische Lasten von mehr als 30 Tonnen pro Rad, komplexe Kräfte bei einer Neigung von ±15°, unterirdische Umgebungen mit einer Luftfeuchtigkeit von mehr als 95% und Schlagreibung durch Segmentverbindungen-Bedingungen, die weitaus härter sind als bei gewöhnlichen Industrieteilen.

Die Trennung zwischen Polyurethan und Metallkern führt nicht nur zu Notabschaltungen für Wartungsarbeiten (Kosten von über 70.000 USD pro Reparatur), sondern verzögert auch die Bauzeitpläne (jeder Tag Stillstand verringert den Tunnelfortschritt um 3 bis 5 Meter) und gefährdet sogar die Verschiebung von Tübbingen oder die Sicherheit der Tunnelkonstruktion. Bisher fehlte es der Branche an Geräten, mit denen die realen Bedingungen genau simuliert werden konnten, so dass Produktverbesserungen auf "Versuch und Irrtum" vor Ort angewiesen waren - ein kostspieliger, zeitaufwändiger Prozess, der die Ablösung nicht an der Wurzel packte.

Kerntechnologie: Bedingungen der realen Welt" ins Labor bringen

Der Simulationsprüfstand von Bosheng, der auf "genaue Reproduktion und datengesteuerte Optimierung" ausgerichtet ist, bietet eine neue technische Lösung für die Branche:

- Vollszenario-Zustandssimulation: Der Prüfstand nutzt ein hydraulisches Belastungssystem, um dynamische Lasten von 30-50 Tonnen pro Rad zu simulieren, einen Servomotor, um eine Neigung von ±15° und Segmentgelenkstöße (0-50 mm Höhe) zu simulieren, sowie eine einstellbare Luftfeuchtigkeit (50%-98%), die den komplexen Bedingungen in unterirdischen Tunneln genau entspricht;

- Datenüberwachung in Echtzeit: Ausgestattet mit 12 Sensoren für Druck, Temperatur, Verschiebung und Belastung der Gummischicht sammelt es 100 Datensätze pro Sekunde und erstellt Echtzeitkurven für den Zustand von Schwerlastreifen, um die Leistung verschiedener Polyurethanrezepturen, Polyurethandicken (3-15 mm) und Klebeverfahren visuell zu bewerten;

- Erhebliche Kostenreduzierung durch Versuch und Irrtum: Da die Notwendigkeit von Vor-Ort-Tests an Abschirmungsmaschinen entfällt, kann die Produkt-Iteration im Labor abgeschlossen werden, wodurch sich die F&E-Zyklen von 6-12 Monaten auf 2-3 Monate verkürzen und die Kosten für Versuch und Irrtum um mehr als 70% gesenkt werden, wodurch das Dilemma der Branche - "Erfolg im Labor, aber Misserfolg vor Ort" - beendet wird.

Klare Phasenziele: PEPSEN treibt Upgrades nach Industriestandard voran

Mit diesem Prüfstand hat Shanghai Pepsen einen klaren Fahrplan für die Entwicklung von einem "Problemlöser" zu einem "Industriestandardsetzer" aufgezeigt:

- Kurzfristiges Ziel (1 Jahr): Optimierung der Polyurethanrezepturen und Klebeverfahren durch mehr als 100 Konditionstests, wodurch das Risiko eines frühzeitigen Ausfalls (in den ersten 3 Monaten) von lasttragenden Rädern um mehr als 50% reduziert und die Lebensdauer von dem derzeitigen Branchendurchschnitt von 1,5 Jahren auf 2 Jahre verlängert werden konnte;

- Mittelfristiges Ziel (2-3 Jahre): Vollständige Lösung des "Debonding"-Problems, Einführung eines ausgereiften technischen Systems für die Materialprüfung und Anpassung an alle Modelle der wichtigsten inländischen Schildmaschinenmarken (z. B. CRCHI, Shanghai Tunnel Engineering);

- Langfristiges Ziel (5 Jahre): Erreichen des "100% zuverlässigen Betriebs" von Tragrädern mit einer Lebensdauer von mehr als 3 Jahren, Erreichen einer weltweit führenden Leistung und Förderung der chinesischen Schildmaschinentragradtechnologie in internationalen Standards (z.B. ISO/TC 178), um die globale Expansion der heimischen Ausrüstung zu unterstützen.

Einsatzorientiert: Nationale Schwerausrüstung stärken

"Die Einführung dieses Prüfstandes ist nicht nur ein Meilenstein in der technologischen Innovation des Unternehmens, sondern auch ein Meilenstein in der Entwicklung neuer Produkte. Polyurethan-Räder sondern spiegelt auch die Verantwortung chinesischer Unternehmen bei der Forschung und Entwicklung von Kernkomponenten für High-End-Ausrüstungen wider - sie brechen ausländische Monopole bei Prüfgeräten für Schlüsselkomponenten von Schildmaschinen und leisten einen soliden Beitrag zum sicheren und effizienten Vorankommen nationaler Großprojekte wie Tiefbau und Schienenverkehr.